ST. LOUIS, Missouri – En una fábrica de San Luis que en su día ayudó a lanzar el programa espacial estadounidense, la próxima generación de aviones de entrenamiento de las Fuerzas Aéreas está tomando forma.

El T-7A Red Hawk de Boeing aún está a años de alcanzar su capacidad operativa inicial. Pero durante una visita el miércoles a la fábrica donde se está ensamblando el nuevo avión, los funcionarios de Boeing se mostraron optimistas sobre su potencial futuro, no solo como entrenador para enseñar a los nuevos pilotos, sino también como modelo de cómo construir futuros aviones.

Los métodos de alta tecnología utilizados por Boeing para diseñar y construir el T-7 ahorran tiempo, simplifican los procesos, mejoran la calidad y reducen los defectos, según explicaron los responsables de la empresa a los periodistas.

“Todo está en 3D, todo es digital”, dijo el vicepresidente de Boeing y director del programa T-7, Paul Niewald. “Es una fuente de datos autorizada. Así que nuestras publicaciones técnicas, nuestros manuales de vuelo, nuestros manuales de servicio, todos utilizan los mismos datos que los ingenieros están utilizando, que nuestros mecánicos están utilizando para construir el avión”.

En 1960, cuando las instalaciones de St. Louis eran gestionadas por McDonnell Aircraft, predecesor de Boeing, los ingenieros con monos blancos y gorras ensamblaban las cápsulas Mercury en una sala limpia de este lugar. Y hace más de medio siglo, esta fábrica fabricó decenas de F-4 Phantom para el ejército en la guerra de Vietnam, alcanzando su máximo de producción en un mes, con 72, en junio de 1967.

Pero ahora, Boeing ve un futuro altamente digitalizado para el diseño y la producción de aviones, con el T-7 allanando el camino. Y las lecciones de fabricación aprendidas del T-7 ya han ayudado en la creación de los nuevos F-15EX de la Fuerza Aérea y el caza secreto Next Generation Air Dominance, dijo Matt Giese, piloto jefe de pruebas de Boeing para el F-15EX.

La Fuerza Aérea adjudicó en 2018 a Boeing un contrato de 9.200 millones de dólares para construir 351 de los entrenadores que sustituirán a los envejecidos T-38 Talon.

Boeing utilizó herramientas de ingeniería basadas en modelos y técnicas de fabricación avanzadas para pasar del concepto de lo que sería el T-7 a su primer vuelo en tres años, dijo Niewald.

Los avances en la computación de alta velocidad permitieron a Boeing realizar análisis de dinámica de fluidos computacional y entregar las características aerodinámicas a los diseñadores del avión antes de lo habitual, dijo. De este modo, se redujeron entre siete y nueve meses del proceso habitual, en el que se habrían utilizado modelos de túnel de viento para obtener esa información.

No era la primera vez que se utilizaba la ingeniería basada en modelos y las herramientas 3D para diseñar un avión, pero Boeing las utilizó en mayor medida que nunca. El proceso de diseño digital permitía a Boeing saber exactamente cómo se alinearían y encajarían las piezas y dónde debían ir todos los agujeros. Esto significaba que el proveedor podía preperforar todos los agujeros para que estuvieran listos para la fijación en la fábrica de Boeing, lo que significaba que no era necesario perforar en la línea T-7.

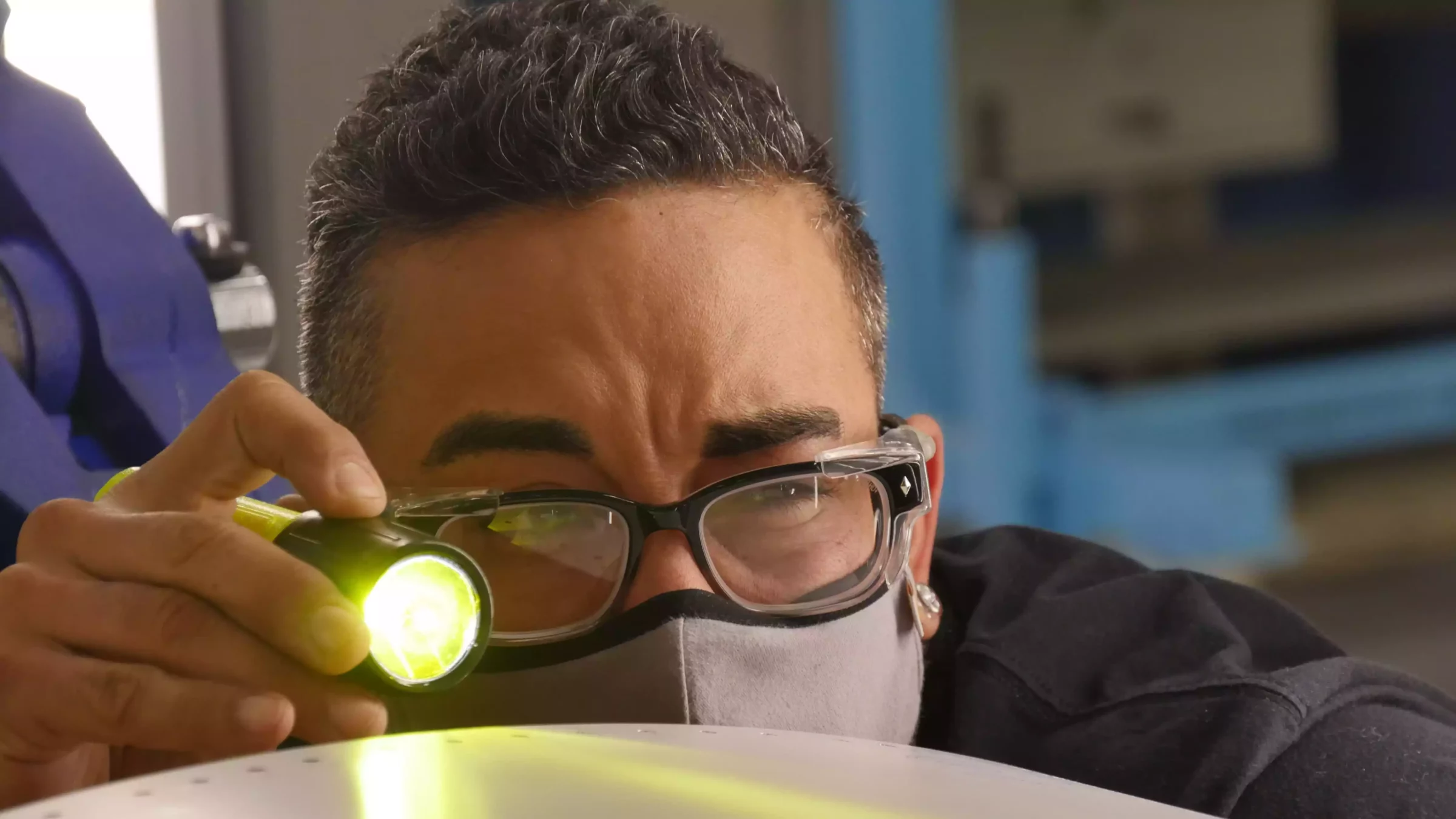

Boeing dijo que este enfoque le permite tanto mejorar la calidad de su construcción como reducir los errores, como los incidentes de desechos de objetos extraños, un problema que plagó la producción de la compañía del KC-46 en 2019 y llevó a una interrupción temporal de la entrega y a la paralización del Pegasus en la línea de producción de Boeing.

Si no hay perforación en la línea, dijo Niewald, hay menos riesgo de virutas de metal u otros desechos que necesitan ser barridos después y podrían causar problemas si se pierden. La preocupación por los FOD es omnipresente, con carteles que instan a los mecánicos a tener cuidado con los desechos colocados por toda la instalación.

“Al contar con un diseño preparado para la fijación, hemos eliminado gran parte del trabajo de contacto y los defectos que conlleva”, afirma Niewald. “El taladrado en el montaje es el defecto número 1 que se suele encontrar en una línea tradicional”.

El pretaladrado de las piezas antes de que lleguen a las instalaciones de Boeing también aporta otra ventaja: un lugar de trabajo mucho más silencioso. Cuando Boeing construyó sus dos primeros aviones T-X para la competición, dijo Niewald, el hangar era tan silencioso que los mecánicos podían incluso, por primera vez, pedir que se pusiera música por el altavoz.

El día de la visita de los periodistas, la fábrica también estaba relativamente tranquila, aparte de las conversaciones y el zumbido de la maquinaria mientras los mecánicos trabajaban en los T-7, MQ-25 y otros aviones. Hacia el final de la visita, alguien hizo sonar la canción “Back in Black” de AC/DC, que resonó en toda la caverna de la fábrica.

Aviones idénticos

La precisión del diseño basado en modelos también permite que las secciones delanteras del fuselaje del T-7, construidas en San Luis, se combinen rápida y fácilmente con las secciones de popa construidas por Saab en Suecia, dijo Niewald, mucho más rápido de lo que lo haría una construcción tradicional.

Saab está trasladando su producción del fuselaje de popa del T-7 a una instalación recién inaugurada en West Lafayette, Indiana, para facilitar los envíos a San Luis. Las instalaciones suecas de Saab tienen que construir tres fuselajes más, después de lo cual enviarán el resto del equipo a Indiana.

La fabricación precisa de las piezas también significa que el T-7 puede montarse sin necesidad de calzos, las finas piezas de material que se insertan para rellenar los huecos entre los paneles, dijo Niewald.

“Los dos primeros aviones que hemos construido son los más idénticos que hemos construido en el centro”, dijo Niewald. “Y eso va a continuar con el diseño sin calzos; todo será igual”.

Esto no solo se traduce en el proceso de construcción, sino también en el mantenimiento. Cuando el T-7 necesite mantenimiento o modificaciones en los próximos años, dijo, los encargados del mantenimiento verán que todas las piezas del avión son exactamente iguales, lo que facilitará la colocación de una nueva sin necesidad de ajustes. Niewald dijo que Boeing incorporó a los mecánicos que construirían el T-7 y a los técnicos que lo mantendrían en el proceso de diseño de hoja limpia desde el principio.

Esto dio sus frutos en un cambio ergonómico simple, pero eficaz, en la forma en que los mecánicos y los encargados del mantenimiento acceden a la aviónica del T-7, dijo Niewald. Los aviones más antiguos solían tener los paneles de las puertas que cubrían la aviónica abatidos hacia arriba, lo que obligaba a los técnicos a agacharse para hacer reparaciones o modificaciones.

Pero los técnicos pidieron a los diseñadores del T-7 que las puertas de la aviónica se abrieran, lo que facilitaría el acceso y daría un respiro a sus espaldas.

Los mecánicos de Boeing también utilizan tabletas con pantalla táctil para guiarse mientras construyen el T-7, de modo que tienen instrucciones de trabajo y especificaciones al alcance de un dedo. Así pueden buscar rápidamente, por ejemplo, qué tamaño de abrazadera se necesita para una determinada manguera en lugar de tener que ir a consultar los planos en papel sobre una mesa.

Los simuladores utilizados para enseñar a los pilotos a pilotar el T-7 se construyeron utilizando los mismos datos de ingeniería que el propio avión, además de ejecutar el mismo software de programa de vuelo operativo. Esto significa que en el futuro, cuando el avión reciba una actualización de software, el software del simulador se actualizará de una sola vez, dijo Niewald. Los dispositivos de entrenamiento de otras aeronaves suelen actualizar el software uno o dos años después del avión, lo que crea una brecha entre lo que los pilotos aprenden y lo que realmente vuelan.

Problemas en la cadena de suministro

Al igual que en el resto de la industria de defensa, los problemas en la cadena de suministro generados por la pandemia han complicado y retrasado la producción del T-7, dijo Niewald. Fue especialmente difícil porque el programa depende de una cadena de suministro totalmente nueva que acababa de empezar cuando estalló la pandemia.

Niewald dijo que el programa perdió unos siete meses debido a una serie de problemas en la cadena de suministro, incluyendo la escasez de microchips necesarios para la aviónica del T-7. Las interrupciones de los viajes en todo el mundo también provocaron problemas, dijo, ya que los expertos no pudieron viajar a otros países en el extranjero para ayudar con la ingeniería, las inspecciones o el procesamiento de las piezas necesarias. Además, algunos trabajadores tuvieron que aceptar trabajos adicionales para cubrir a las personas que estaban en cuarentena, lo que complicó aún más los problemas de la cadena de suministro, dijo.

“Todavía estamos viendo algunos impactos residuales de la pandemia”, dijo Neiwald. “Pero este es un equipo increíble, y seguirá recuperando e intentando acelerar todo lo que pueda, desde el punto de vista de la mitigación”.

El calendario del T-7 ya se ha visto afectado. La escasez de piezas relacionadas con el COVID fue uno de los factores que este verano llevaron a las Fuerzas Aéreas a anunciar que se había retrasado más de un año el hito C del T-7, es decir, la decisión de autorizar la producción completa del avión. El Ejército del Aire dijo entonces que ese hito podría alcanzarse a finales de 2023.

Niewald dijo que Boeing cree que el T-7 alcanzará el hito C en julio de 2023, un poco antes de la predicción de la Fuerza Aérea a principios de este año. También dijo que es probable que la declaración de capacidad operativa inicial llegue en algún momento de 2024.

“Estamos trabajando lo mejor que podemos para mover las cosas hacia la izquierda”, añadió.

Y Boeing confía en que el T-7 podrá evolucionar para satisfacer el deseo del Mando de Combate Aéreo de contar con un Entrenador Táctico Avanzado, con el que quiere formar mejor a los nuevos pilotos de cazas sobre cómo volar en combate.

“Hemos diseñado este aparato pensando en el crecimiento”, dijo Niewald. “Todo el concepto digital [del T-7] es que es fácilmente actualizable [de modo que] podemos avanzar, sean cuales sean los requisitos o las necesidades futuras de entrenamiento. La base digital del T-7 permitirá [al Mando de Educación y Entrenamiento Aéreo] construir sobre ella durante las próximas décadas”.