Un CV-22B Osprey se estrelló debido a un fallo catastrófico en la caja de engranajes del rotor de la hélice del lado izquierdo, que fue ocasionado por una grieta en uno de los engranajes de piñón de alta velocidad, fabricado con una aleación de acero especial producida por Universal Stainless.

Una investigación llevada a cabo por Hunterbrook ha revelado que el accidente, que ocurrió el 29 de noviembre de 2023 frente a las costas de Japón y que resultó en la muerte de ocho miembros del personal, fue causado por procesos de fabricación deficientes y un control de calidad inadecuado en la planta de Universal Stainless.

Dichos problemas de calidad están relacionados directamente con el fabricante de la aleación utilizada en el engranaje que falló en el Osprey. La indagación de Hunterbrook, que se basó en informes de la Junta de Investigación de Accidentes (AIB) y de la Junta de Investigación de Seguridad (SIB), reveló una inquietante combinación de una gestión de personal “tóxica” y prácticas “represaliativas” dentro de la instalación de producción.

Estas circunstancias comprometieron los estrictos estándares necesarios para los componentes aeroespaciales, priorizando en su lugar la producción en grandes volúmenes y la obtención de “márgenes de ganancia elevados”.

En ocasiones anteriores, los accidentes en los que estuvo involucrado el Osprey fueron atribuidos a un “enganche duro” recurrente, que resultaba de un defecto de diseño en los componentes. Sin embargo, en el caso del accidente de noviembre de 2023, los investigadores concluyeron en sus hallazgos preliminares que la caja de cambios era la causa del incidente.

En ese momento, aunque ya se había identificado el “qué” de la falla, los investigadores continuaban indagando en el “cómo” y el “por qué” del suceso. El engranaje que falló se había fabricado con una aleación de acero especial suministrada por Universal Stainless.

Resulta alarmante, y evidencia la magnitud del problema, que las aleaciones de acero especial de Universal están presentes en todo el sector de la aviación de Estados Unidos, incluyendo a su principal cliente, Boeing, así como en motores de aeronaves y posiblemente en el V-280 Valor, parte del programa FLRAA (Future Long-Range Assault Aircraft) del Ejército de Estados Unidos.

El accidente del Osprey dejó un saldo trágico de ocho vidas: el mayor Jeffrey T. Hoernemann, el mayor Eric V. Spendlove, el mayor Luke A. Unrath, el capitán Terrell K. Brayman, el sargento técnico Zachary E. Lavoy, el sargento de personal Jake M. Turnage, el aviador superior Brian K. Johnson y el sargento de personal Jake Galliher.

Accidente del Osprey en Japón: fallo catastrófico en el rotor provoca desastre

El 29 de noviembre de 2023, un CV-22B Osprey (indicativo Gundam 22) del 21.º Escuadrón de Operaciones Especiales, perteneciente al 353.º Ala de Operaciones Especiales con base en Yokota, se estrelló frente a la costa de Japón. La aeronave había despegado de la Estación Aérea del Cuerpo de Marines (MCAS) Iwakuni y participaba en un ejercicio de interoperabilidad conjunto en el momento del accidente.

El rotor basculante del CV-22B está equipado con una caja de cambios de rotor de hélice en cada góndola del motor, la cual transmite la potencia del motor al rotor y reduce la velocidad del eje. La falla catastrófica se produjo en el PRGB izquierdo del Osprey.

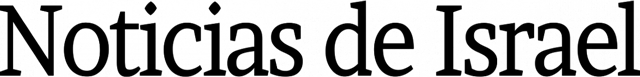

Un extracto del informe de la Junta de Investigación de Accidentes (AIB) señala: “La falla de la sección planetaria de alta velocidad PRGB izquierda probablemente se inició por una grieta en uno de los engranajes de piñón de alta velocidad y agrietamiento por fatiga de la jaula de cojinetes del engranaje de piñón asociado, que finalmente se fracturó a través del conjunto del portador planetario de alta velocidad”.

Este incidente provocó que al menos una pieza del piñón planetario averiado se encajara en el conjunto del portador de alta velocidad, lo que resultó en un roce contra los dientes del engranaje solar de alta velocidad hasta que estos fueron completamente eliminados. La pérdida de los dientes del engranaje impidió que se aplicara torsión al mástil izquierdo de la aeronave.

Según el informe, una serie de averías se sucedieron rápidamente en menos de seis segundos tras la falla inicial. Esta “condición de elevación asimétrica instantánea” resultante fue irrecuperable para la tripulación del Osprey. Durante este tiempo, la tripulación recibió tres alertas “PRGB CHIP BURN” en la pantalla de la CDU, seguidas por un destello de “L PRGB CHIPS”, indicando que los detectores de chips habían detectado piezas de metal que no se podían quemar.

Mientras la aeronave se dirigía a la isla de Yakushima, que era el aeródromo de desvío planificado más cercano, la tripulación esperaba que el tráfico despejara la pista cuando una advertencia de “FALLO DEL DETECTOR DE CHIP” surgió, lo que indicaba que uno de los detectores de chip había dejado de funcionar por completo.

La falla del engranaje de piñón condujo a una serie de fallas en cascada, lo que provocó que el propulsor izquierdo dejara de girar. Como resultado, el Osprey dio un vuelco y se estrelló en el agua.

Investigación sobre el accidente del Osprey revela fallas en los engranajes

De acuerdo con Military.com, al analizar el informe de la Junta de Investigación de Seguridad (SIB), se determinó que el único «piñón de engranaje planetario de alta velocidad» había «empezado a desgarrarse». Los restos generados en la caja de engranajes probablemente activaron las alertas mencionadas anteriormente, lo que resultó en el accidente.

Tanto la AIB como la SIB atribuyeron la causa del incidente a este engranaje específico. Sin embargo, la SIB destacó que la «única grieta» observada en el engranaje era «similar a las identificadas en siete fallas anteriores en engranajes de piñón planetario de baja velocidad». De esas fallas previas, cinco, que se remontan a 2013, fueron causadas por «inclusiones no metálicas», que son defectos en la aleación del metal de la que están fabricados los engranajes. La grieta en el engranaje del Gundam 22 también se produjo «muy probablemente debido a la inclusión de material no metálico».

Universal Stainless fue el fabricante de la aleación que «falló en Gundam 22». Desde 2014, la compañía ha proporcionado una «proporción significativa» de la aleación utilizada en las cajas de cambios de Osprey, las cuales actualmente están bajo investigación, según Military.com, que cita a la SIB. A pesar de los problemas, en incidentes anteriores, las aeronaves lograron aterrizar “antes de que el tren de cambios fallara por completo”.

En 2014, la Oficina del Programa Conjunto de Osprey recibió una evaluación de riesgos titulada “Impurezas de la materia prima del metal del engranaje”, elaborada por los fabricantes de la aeronave, Bell Textron y Boeing. Sin embargo, la SIB indicó que esta evaluación «no evaluó adecuadamente el riesgo de falla del engranaje de alta velocidad». Además, no se realizaron pruebas de los engranajes de alta velocidad en ese período, lo que resultó en una “comprensión inadecuada de la falla que ocurrió en este accidente”.

Según la SIB, NAVAIR (Naval Air Systems Command), que supervisa el Programa Conjunto de Osprey, aplicó retenciones financieras contractuales con la expectativa de que el contratista “corrigiera las deficiencias en el procesamiento (de la aleación) que habían causado fallas anteriores en los engranajes”. Sin embargo, este enfoque “no dio lugar a acciones correctivas” efectivas.

Universal Stainless enfrenta serios problemas de calidad y demandas legales

Universal Stainless, un proveedor fundamental para Boeing, se encuentra bajo escrutinio debido a acusaciones de estándares de fabricación deficientes en medio de un conflicto con sindicatos de trabajadores. La compañía tiene un historial de problemas de control de calidad que se remonta a 2001. En esa ocasión, fue demandada por Teledyne Technologies debido a acero defectuoso que ocasionó «múltiples fallas en el cigüeñal» de los motores de aviones, con más del 90% de los cigüeñales presentando fallas.

Ex empleados de Universal Stainless han descrito una cultura laboral tóxica, señalando el uso de equipos que datan de la década de 1950, así como la presión para priorizar la producción sobre la calidad. También han denunciado “discriminación racial y condiciones de trabajo inseguras”.

Actualmente, la empresa enfrenta múltiples demandas de ex empleados por discriminación racial y por edad, además de alegaciones de desprecio por la seguridad y represalias contra aquellos que han denunciado irregularidades.

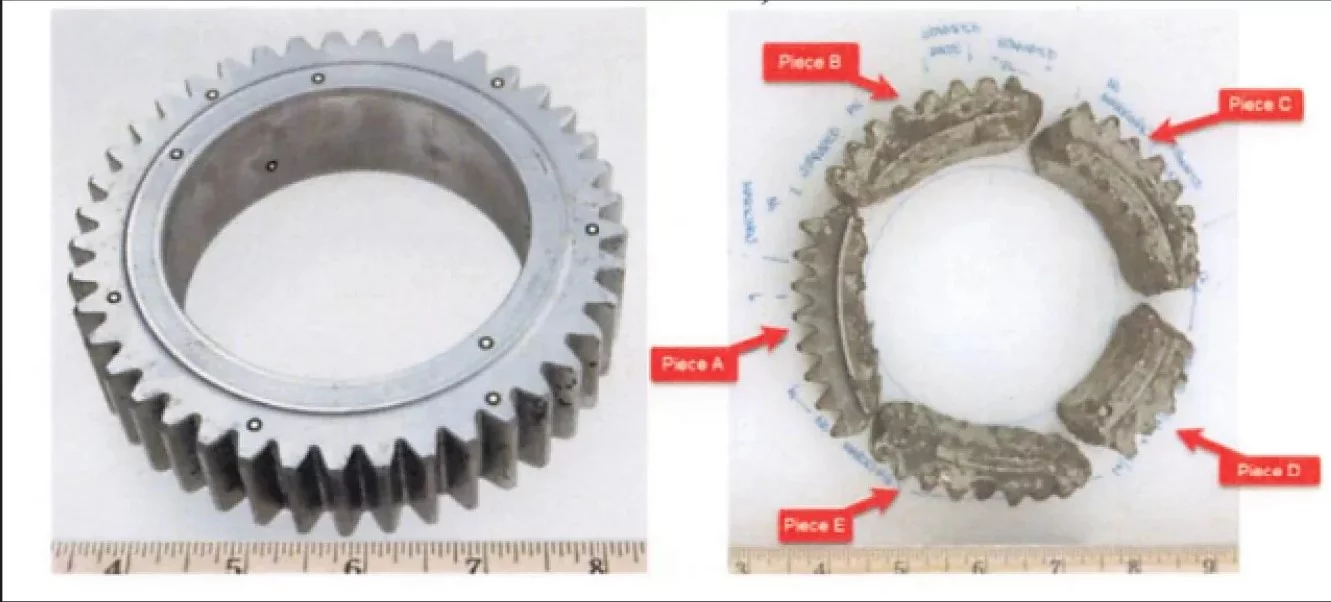

El estudio realizado por Hunterbrook incluyó un gráfico de Aperam, una empresa siderúrgica europea que planea adquirir Universal Stainless. Este gráfico mostraba las aleaciones de Universal que se utilizan en componentes de aviones comerciales de Boeing, así como en motores y en el V-280 Valor. En los aviones de Boeing, las aleaciones están presentes en elementos como el tren de aterrizaje, los sistemas de actuadores e hidráulicos, así como en bisagras, actuadores y sujetadores.

En el caso de los motores de aviones comerciales, las aleaciones de Universal están integradas en carcasas, ejes, cojinetes y álabes. Para el V-280 Valor, se encuentran en ejes de transmisión, engranajes, cojinetes y componentes estructurales.

Opiniones divergentes sobre defectos en productos de Universal Stainless

Existen posturas “diferentes” respecto a si los defectos en los productos eran exclusivos de Universal Stainless. Hunterbrook mencionó un podcast de Aviation Week Network, en el que los editores principales comentaron que “el proveedor de materia prima para el engranaje del piñón que finalmente se rompió y falló en este caso utilizó un proceso que genera una mayor incidencia de inclusiones no metálicas”.

El podcast añadió que “otros proveedores que ofrecen el mismo tipo de material utilizan un proceso completamente diferente, donde la tasa de incidencia de esas inclusiones (no metálicas) es mucho menor”.

Sin embargo, The Air Current definió las inclusiones como un “problema insidioso que no se ha resuelto completamente en la aviación militar ni en la civil”. Por ejemplo, Bell ha colaborado con varios productores de aleaciones a lo largo de los años, pero han encontrado inclusiones en productos de múltiples fabricantes.

Es posible que las inclusiones a un nivel más amplio representen un desafío tecnológico general que requiera más investigación y desarrollo interno por parte de las empresas de fabricación y forjado de metales. Sin embargo, considerando las declaraciones de Ryan Smith, un ex empleado de Universal Stainless, quien citó el «equipo obsoleto» utilizado por la empresa, se vuelve difícil absolverla de responsabilidad.

Hunterbrook también citó un incidente de 2014 con la renombrada empresa aeroespacial británica Rolls Royce, que descubrió una “gran bolsa de aire” en el centro de una barra de acero producida por Universal. Smith relató a Hunterbrook: “Recuperamos esta barra y los extremos estaban bien, pero en el medio había una enorme bolsa de aire. No entiendo cómo eso pasó desapercibido”. Agregó que, sorprendentemente, la barra había pasado por unos “10 departamentos”.

En este contexto, Smith destacó que el acero se “refina en instalaciones anticuadas” en Dunkirk, Nueva York, a diferencia de su planta “de última generación” y “sofisticada” en North Jackson, Ohio. Informó que algunos equipos “se remontan a la década de 1950” o incluso “a la época de la Segunda Guerra Mundial”.

“Ni siquiera se pueden conseguir piezas para este material”, afirmó Smith. Durante su tiempo en Universal Stainless, las reuniones se enfocaban en la fabricación solo “después de que un cliente descubría un problema, en lugar de a través de un control de calidad interno”.