La Real Fuerza Aérea británica y Rolls-Royce reciclan materiales estratégicos de aviones Panavia Tornado para fabricar componentes en impresión 3D destinados al caza Tempest de sexta generación.

Reciclaje de metales estratégicos para la aviación del futuro

En un esfuerzo por integrar la fabricación aditiva en la industria aeronáutica, Rolls-Royce ha reutilizado materiales estratégicos de aviones de combate retirados, como el Panavia Tornado, para desarrollar aeronaves de próxima generación.

Según la Real Fuerza Aérea en un comunicado del 5 de febrero, muchos activos excedentes del Ministerio de Defensa contienen materiales valiosos como titanio, aluminio y acero de alta calidad. El equipo del proyecto Tornado to Tempest ha identificado la posibilidad de transformar estos metales en polvos para su uso en la fabricación aditiva.

El objetivo es descomponer los metales estratégicos de los Tornado en desuso para fabricar nuevas piezas con impresión 3D en los cazas Tempest, también conocidos como Future Combat Air System (FCAS), desarrollados por Reino Unido.

Impresión 3D y reducción de desperdicio en la fabricación

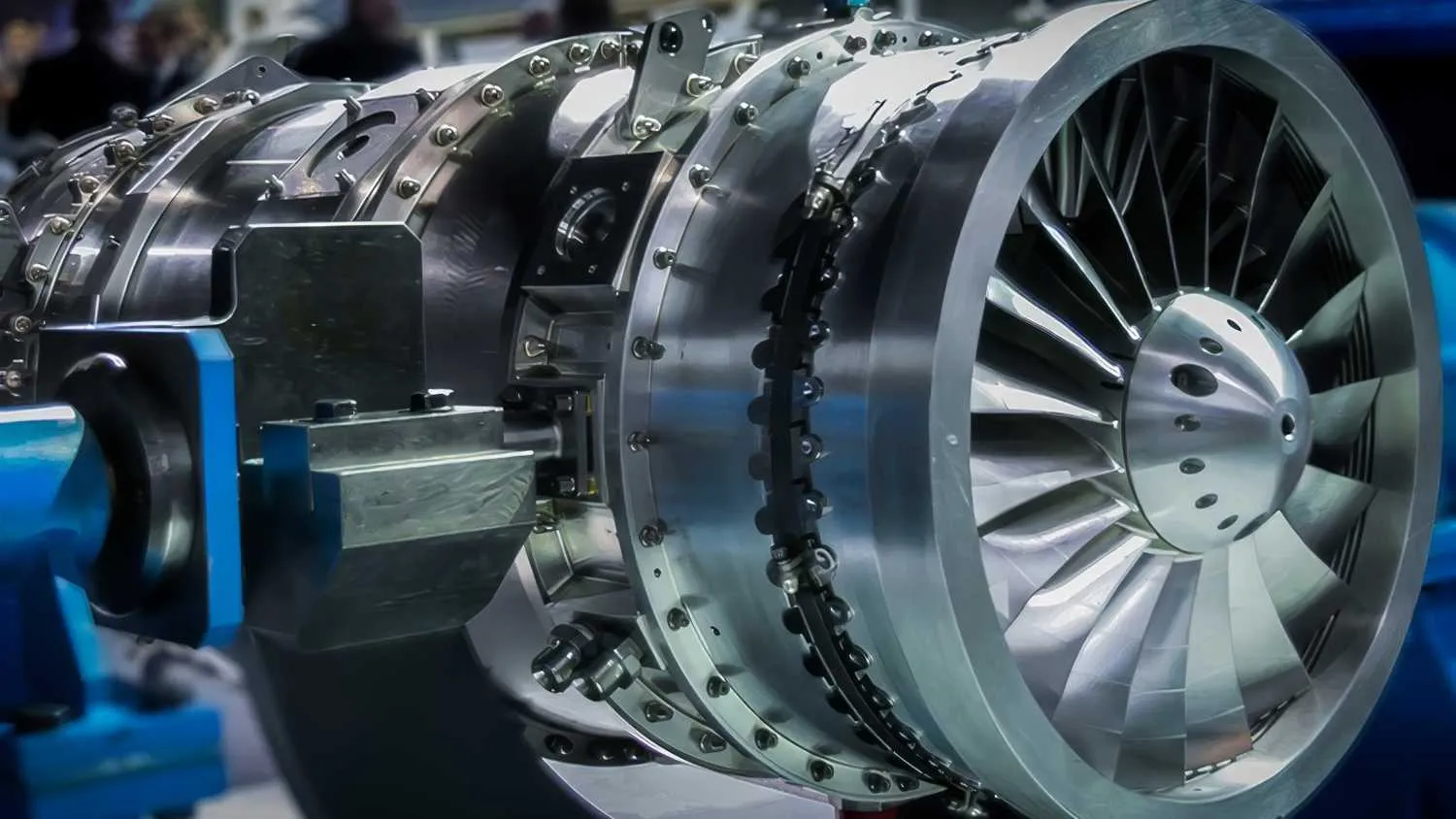

Rolls-Royce ha confirmado que las piezas específicas del Tornado utilizadas en el proyecto incluyen componentes de titanio y partes del motor, como las palas del compresor del motor a reacción. Estos materiales permiten fabricar nuevas piezas, como conos de morro y palas de compresor, mediante impresión 3D.

BAE Systems, otra empresa involucrada en el Tempest, también utiliza esta tecnología para acelerar la producción de moldes, reduciendo tiempos de fabricación de 26 a solo 3 semanas, según un informe de la industria del 26 de julio de 2024.

Ventajas de la fabricación aditiva en el desarrollo del Tempest

- Reducción del tiempo de producción de piezas clave, de meses a semanas.

- Menor desperdicio de materiales gracias a la reutilización de metales estratégicos.

- Mayor eficiencia en el uso de titanio y otros materiales de alto valor.

- Fabricación de componentes más ligeros y resistentes que los tradicionales.

- Integración de procesos avanzados como la prensa isostática en caliente (HIP).

- Mayor sostenibilidad y reducción de costos en la producción de aeronaves.

La fabricación aditiva en el desarrollo de motores

El uso de fabricación aditiva no solo se centra en la estructura de los aviones, sino también en sus motores. Según un video de Collins Aerospace, esta tecnología permite crear componentes mediante láser y polvos metálicos en un tiempo significativamente menor que los métodos tradicionales.

Kevin Myers, vicepresidente de operaciones de Collins Aerospace, declaró el 10 de junio de 2022 que la fabricación aditiva permite reducir costos, peso y tiempos de producción, además de ofrecer soluciones más sostenibles.

Este enfoque también se ha implementado en el desarrollo del motor Orpheus de Rolls-Royce en 2023, reduciendo el proceso de diseño y prueba a solo 18 meses, en lugar de los tres años convencionales.

Innovación y economía circular en la industria aeronáutica

El Ministerio de Defensa británico ha impulsado el proyecto Tornado to Tempest con el fin de optimizar costos y mejorar la sostenibilidad mediante la economía circular. Además, busca fortalecer la cadena de suministro para evitar la dependencia de materiales críticos de fuentes externas.

Otra innovación destacada es el desarrollo de un pasaporte digital para productos, que consiste en la impresión 3D de un código QR en los componentes para vincularlos con bases de datos en línea. Este sistema ayudará a evitar la falsificación en la cadena de suministro de defensa.

El proyecto Tornado to Tempest demuestra el potencial de la fabricación aditiva para mejorar la producción de aviones de combate y otros sectores industriales, consolidándose como una estrategia clave para el futuro de la aviación militar.